InfraTec公司长期使用的是金属轮廓蚀刻部件来作为热释电探测器灵敏元芯片的载体�。这一尺寸仅几个毫米的部件在形状和尺寸方面并不能总是满足要求。此外,实际情况和设计的偏差可能涉及到探测器性能的差异。因此,在生成过程中繁琐的检查工作和原材料的浪费增加了工作难度。能够替带该技术的新型芯片载体的生产方式有可能获得更一致的性能。在欧盟的欧洲区域发展基金会资助下,InfraTec公司正开展一项金属化塑料注塑工艺的研究。

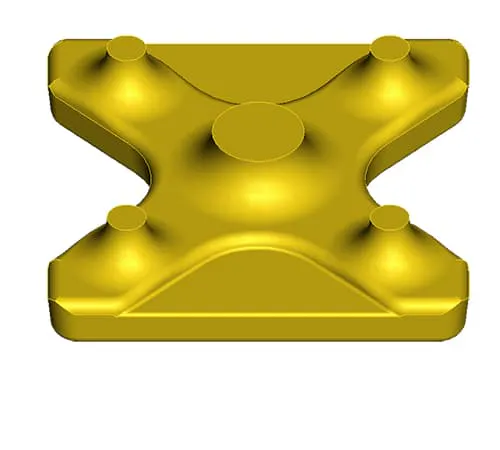

该材料非常容易地可以形成三维形状,并且已经在很多工业领域中得到应用。汽车上的散热格栅,智能手机的外壳或者急救箱里的急救毯都是其中的几个重要应用。甚至在微技术组件中的使用也变得越来越重要。InfraTec公司使用的是液晶聚合物(LCP)材料。芯片载体的基本单元是由该热塑性塑料制成的。接着是做整个表面的湿法化学活化以及湿法化学金属沉积。

与注塑专家专家合作

作为红外技术专家的InfraTec公司,此项目只有在专业合作伙伴的支持下才能实施。因此,从一开始研发服务提供者Hahn-Schickard以其在微注塑和塑料金属化专业的知识为该项目提供了支持。Hahn-Schickard在斯图加特与本部的InfraTec协调起草了适用于注塑成型的芯片载体设计。基于该设计,开发了注塑模具插件,已经生产了芯片载体400个样品。

这些初始测试样品已经经过试验证实,塑料,微注塑和之后金属化的组合更适用于芯片载体的生产(但是还没有经过最终确认)。例如,载体支撑点的尺寸,形状和位置仅允许几微米的偏差,这对生产提出了非常高的要求。测试结果为再次改进芯片载体形状提供了机会,并且开发出了完整的注塑工具。在这个工具的帮助下,400件样品生产出来,作为进一步研究热释电探测器用金属化注塑部件打下基础。

结果证实了预期

显而易见的是这项工作会继续下去。因为关键问题已经有了积极的答案,在项目开发过程中,已经证实了芯片载体满足InfraTec公司提出的用于生产现有探测器要求的一些参数。诸如芯片低电导率粘合剂这一标准技术以及自动芯片键合技术都能成功应用于新的芯片载体上。探测器的稳定性和可靠性经过样片测试可以得到确认。有关注塑的电子,热学性能和机械性能以及其生产公差的初始数据能够更好地评估后续应用的机会。

该项目更多的测试将会继续进行。但是生产质量的长期可靠性还有待观察,对于芯片载体的某些参数是否需要进行修改也需要考虑,以确保探测器今后可以适应特定的测量要求。目前来看,前景是非常光明的。注塑成型的的金属化塑料芯片载体在将来的探测器生产中可以带来更好的质量,更少的成本。